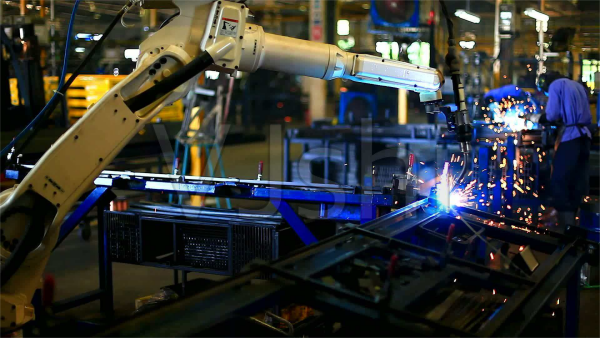

Роботизована рука є найпоширенішим типом робота в сучасних промислових роботах. Він може імітувати певні рухи та функції рук і рук людини, а також може хапати, переносити предмети або керувати певними інструментами за допомогою фіксованих програм. Це найбільш широко використовуваний пристрій автоматизації в області робототехніки. Його форми різні, але всі вони мають спільну рису, яка полягає в тому, що вони можуть приймати інструкції та точно локалізувати будь-яку точку тривимірного (двовимірного) простору для виконання операцій. Його характеристики полягають у тому, що він може виконувати різні очікувані операції за допомогою програмування, а його структура та продуктивність поєднують переваги як людини, так і механічних машин. Він може замінити важку працю людини для реалізації механізації та автоматизації виробництва, а також може працювати в шкідливих середовищах для захисту особистої безпеки. Тому він широко використовується в машинобудуванні, електроніці, легкій промисловості та атомній енергетиці.

1. Звичайні роботизовані руки в основному складаються з трьох частин: основного корпусу, механізму приводу та системи керування

(I) Механічна структура

1. Фюзеляж роботизованої манипулятора є основною опорною частиною всього пристрою, зазвичай виготовленої з міцних і міцних металевих матеріалів. Він повинен не тільки витримувати різні сили та крутні моменти, створювані рукою робота під час роботи, але й забезпечувати стабільне положення для встановлення інших компонентів. Його конструкція повинна враховувати збалансованість, стабільність і адаптованість до робочого середовища. 2. Рука Рука робота є ключовою частиною для виконання різних дій. Він складається з ряду шатунів і шарнірів. Завдяки обертанню суглобів і переміщенню шатунів рука може досягати кількох ступенів свободи пересування в просторі. Шарніри зазвичай приводяться в рух високоточними двигунами, редукторами або гідравлічними приводними пристроями, що забезпечують точність руху і швидкість руки. У той же час, матеріал руки повинен мати характеристики високої міцності та легкої ваги, щоб відповідати потребам швидкого пересування та перенесення важких предметів. 3. Кінцевий ефектор Це частина руки робота, яка безпосередньо контактує з робочим об’єктом, і її функція подібна до людської руки. Існує багато типів кінцевих ефекторів, і поширеними є захвати, присоски, пістолети-розпилювачі тощо. Захват можна налаштувати відповідно до форми та розміру об’єкта, і він використовується для захоплення об’єктів різної форми; присоска використовує принцип негативного тиску для поглинання предмета та підходить для предметів з плоскими поверхнями; краскопульт можна використовувати для напилення, зварювання та інших робіт.

(II) Система приводу

1. Моторний привід Двигун є одним із найбільш часто використовуваних методів приводу в роботі. Двигуни постійного струму, двигуни змінного струму та крокові двигуни можна використовувати для керування сумісним рухом руки робота. Моторний привід має такі переваги, як висока точність керування, швидка швидкість реакції та широкий діапазон регулювання швидкості. Контролюючи швидкість і напрямок двигуна, можна точно контролювати траєкторію руху руки робота. У той же час двигун також можна використовувати в поєднанні з різними редукторами для збільшення вихідного крутного моменту, щоб задовольнити потреби руки робота під час перенесення важких предметів. 2. Гідравлічний привід Гідравлічний привід широко використовується в деяких роботах, які вимагають великої потужності. Гідравлічна система створює тиск у гідравлічній олії через гідравлічний насос, щоб привести в дію гідравлічний циліндр або гідравлічний двигун, таким чином реалізуючи рух руки робота. Гідравлічний привід має такі переваги, як висока потужність, швидка швидкість реакції та висока надійність. Він підходить для деяких важких рук роботів і випадків, які вимагають швидкої дії. Однак гідравлічна система також має такі недоліки, як витік, висока вартість обслуговування та високі вимоги до робочого середовища. 3. Пневматичний привід Пневматичний привід використовує стиснене повітря як джерело живлення для приведення в дію циліндрів та інших приводів. Пневматичний привід має такі переваги, як проста структура, низька вартість і висока швидкість. Він підходить для деяких випадків, коли потужність і точність не потрібні. Однак потужність пневматичної системи відносно невелика, точність керування також низька, і вона повинна бути оснащена джерелом стисненого повітря та відповідними пневматичними компонентами.

(III) Система контролю

1. Контролер Контролер — це мозок руки робота, який відповідає за отримання різноманітних інструкцій і керування діями системи приводу та механічної конструкції відповідно до інструкцій. Контролер зазвичай використовує мікропроцесор, програмований логічний контролер (ПЛК) або спеціальну мікросхему керування рухом. Він може досягати точного контролю положення, швидкості, прискорення та інших параметрів руки робота, а також може обробляти інформацію, отриману від різних датчиків, для досягнення замкнутого циклу керування. Контролер можна програмувати різними способами, включаючи графічне програмування, текстове програмування тощо, щоб користувачі могли програмувати та налагоджувати відповідно до різних потреб. 2. Датчики Датчик є важливою частиною сприйняття рукою робота зовнішнього середовища та власного стану. Датчик положення може контролювати положення кожного суглоба руки робота в режимі реального часу, щоб забезпечити точність руху руки робота; датчик сили може визначати силу руки робота під час захоплення предмета, щоб запобігти ковзанню або пошкодженню предмета; візуальний датчик може розпізнавати та знаходити робочий об’єкт і підвищувати рівень інтелекту руки робота. Крім того, існують датчики температури, датчики тиску тощо, які використовуються для моніторингу робочого стану та параметрів середовища роботи.

2. Класифікація манипулятора робота зазвичай класифікується відповідно до структурної форми, режиму водіння та сфери застосування

(I) Класифікація за структурною формою

1. Рука робота з декартовими координатами. Рука цього робота рухається вздовж трьох координатних осей прямокутної системи координат, а саме осей X, Y та Z. Він має такі переваги, як проста структура, зручне керування, висока точність позиціонування тощо, і підходить для деяких простих завдань з транспортування, складання та обробки. Однак робочий простір прямокутної координатної руки робота відносно малий, а гнучкість низька.

2. Рука робота з циліндричними координатами. Рука робота з циліндричними координатами складається з поворотного шарніра та двох лінійних шарнірів, а простір його руху є циліндричним. Він має такі переваги, як компактна структура, великий робочий діапазон, гнучкий рух тощо, і підходить для деяких завдань середньої складності. Однак точність позиціонування манипулятора робота з циліндричними координатами відносно низька, а складність керування відносно висока.

3. Рука робота зі сферичною координатою. Рука робота зі сферичною координатою складається з двох поворотних шарнірів і одного лінійного шарніра, а простір його руху є сферичним. Він має такі переваги, як гнучкий рух, великий робочий діапазон і здатність адаптуватися до складних робочих умов. Він підходить для деяких завдань, які вимагають високої точності та високої гнучкості. Однак структура манипулятора робота зі сферичними координатами складна, складність керування велика, а вартість також висока.

4. Шарнірна рука робота Шарнірна рука робота імітує структуру людської руки, складається з кількох поворотних суглобів і може здійснювати різні рухи, подібні до людської руки. Він має такі переваги, як гнучкий рух, великий робочий діапазон і здатність адаптуватися до складних робочих умов. Наразі це найпоширеніший тип роботизованої руки.

Однак керування шарнірними робототехнічними зброями є складним і вимагає високих технологій програмування та налагодження.

(II) Класифікація за режимом руху

1. Електричні роботизовані руки. Електричні роботизовані руки використовують двигуни як приводні пристрої, які мають такі переваги, як висока точність керування, швидка швидкість реакції та низький рівень шуму. Він підходить для деяких випадків з високими вимогами до точності та швидкості, таких як електроніка, медичне обладнання та інші галузі. 2. Гідравлічні роботизовані манипулятори Гідравлічні роботизовані манипулятори використовують пристрої гідравлічного приводу, які мають такі переваги, як висока потужність, висока надійність і висока адаптивність. Він підходить для деяких важких роботизованих зброї та випадків, які вимагають великої вихідної потужності, таких як будівництво, гірнича промисловість та інші галузі. 3. Пневматичні роботизовані зброї Пневматичні роботизовані зброї використовують пневматичні приводні пристрої, перевагами яких є проста структура, низька вартість і висока швидкість. Він підходить для деяких випадків, які не вимагають високої потужності та точності, таких як пакування, поліграфія та інші галузі.

(III) Класифікація за областю застосування

1. Промислові роботизовані зброї. Промислові роботизовані зброї в основному використовуються в галузях промислового виробництва, таких як виробництво автомобілів, виробництво електронних виробів і механічна обробка. Він може реалізувати автоматизоване виробництво, підвищити ефективність виробництва та якість продукції. 2. Обслуговуюча роботизована рука Обслуговуюча роботизована рука в основному використовується в сферах послуг, таких як медицина, громадське харчування, домашні послуги тощо. Вона може надавати людям різні послуги, такі як догляд за хворими, доставка їжі, прибирання тощо. 3. Спеціальна роботизована рука Спеціальна роботизована рука в основному використовується в деяких спеціальних галузях, таких як аерокосмічна, військова, глибоководна розвідка тощо. Вона повинна мати спеціальні характеристики та функції, щоб адаптуватися до складних умов роботи та вимог завдань.

Зміни, які роботизована зброя вносить у промислове виробництво, полягають не лише в автоматизації та ефективності операцій, але й у супутній сучасній моделі управління, яка значно змінила методи виробництва та ринкову конкурентоспроможність підприємств. Застосування роботизованих зброї є хорошою можливістю для підприємств скорегувати свою промислову структуру, модернізувати та трансформувати.

Час публікації: 24 вересня 2024 р